服务热线:15195518515

服务热线:15195518515在线客服:1464856260

传真号码:0517-86801009

邮箱号码:1464856260@qq.com

网 址:http://www.fzyanlove.com

地 址:江苏省金湖县理士大道61号

煤气化装置低压氮气管网进水液位计的应用

发布时间:2020-09-07 06:53:15 点击次数:1919次

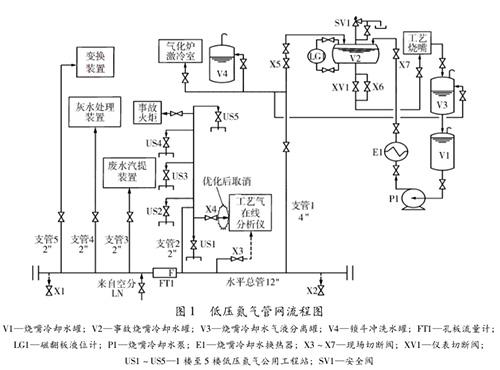

摘要:针对煤气化装置低压氮气管网进水的问题,对存在进水隐患的设备、管线进行排查,分析低压氮气管网进水的原因:事故烧嘴冷却水槽(V2)底部出水管线投用伴热后,阀门密封性能降低,出现内漏现象,导致V2中水满后进入氮气水平总管,使氮气露点升高;进入事故火炬的低压氮气流量大且处于流动状态,膨胀吸热引起氮气温度降低,导致过饱和的氮气凝结出冷凝水。通过切断进入氮气管网水源、氮气水平总管加导淋阀、增加氮气排放量等措施对进水氮气管网进行处理有效缩短了进水氮气管网的干燥时间;同时,对在线分析仪用氮气管线予以改造,彻底消除了低点积水引起工艺气在线分析仪故障的隐患。并指出,V2上没有远传液位计的设计缺陷使得V2液位不能实时监控,存在较大的安全隐患。

在煤化工领域,氮气常常用于装置中易燃易爆、有毒有害可燃性气体的置换,或作为设备密封、保压和仪表检测元件的保护及动力气源,对其含水量有较严格的要求,一般要求其含水量控制在2×10-6以下。若运行过程中发生了氮气管网进水,会给全厂的安全生产造成威胁,冬季时管网甚至会出现结冰堵塞现象,导致氮气管网瘫痪;当遇到突发情况系统需停车时,氮气无法用于置换等工艺处理,更是会造成较大的安全隐患,甚至会引起设备损坏、着火、爆炸等恶性事故。因此,分析并解决氮气管网进水的问题具有重要的意义。

2.3.1高压闪蒸罐上的低压氮气管线排查

连接高压闪蒸罐的低压氮气管线上设计有2道截止阀,全部处于关闭状态,阀体及阀后低压氮气管线温度为2 ℃(高于-6℃的环境温度),远低于高压闪蒸罐内160℃的介质温度,若此阀门有轻微的内漏,氮气管线内就会有CO、H2、NH3等可燃气体,在X4阀后取样检测,结果显示,氮气管线内没有这些可燃气体。另外,高压闪蒸罐上低压氮气管线入口位于高压闪蒸罐的液面下方,若有渗漏,则氮气管线内的水会有颜色,而从X4阀后排出的水无色无味、澄清透明,可以判断高压闪蒸罐内的黑水或高闪气(含水量为99%)未进入低压氮气管网,阀体及阀后氮气管线的温度高于环境温度是由高压闪蒸罐的热辐射引起的。

2.3.2 V2的低压氮气管线排查

在事故烧嘴冷却水槽(V2)内,为保持事故状态下烧嘴冷却水的流量,V2顶部用氮气加压至0.45MPa,氮气管道入口位于V2顶部,现场磁翻板液位计显示V2液位为2.3m(V2罐体总高2.6m),顶部安全阀SV1的旁路阀、V2补水阀X7及其排水阀XV1、X6均处于关闭状态,X5处于1/2开度状态,所以V2压力与氮气管网压力相同。由于V2位于煤气化装置的*高点,若V2液位满,水会在其重力作用下经止回阀(内漏)和X5阀流入支管1,进而流入氮气水平总管,而水平总管与各支管呈竖直U形布局,水平总管位于U形布局低点处,因此氮气水平总管成为积水管,进而导致水平总管内的低压氮气露点升高(2016年1月30日检测氮气露点为-14.8℃),含水量较大。

关闭X5阀并断开X5阀后法兰发现,V2液位已满,有大量水流出,之后以0.03m³/h恒定的流量流出,一方面表明磁翻板液位计LG1已坏,显示的V2液位数据失真;另一方面也体现出了V2没有设计远传液位计所带来的安全隐患。于是打开US2、US3、US4、US5阀,均有少量水流出,且水量依次减小;打开X3阀,没有水流出,表明氮气水平总管内积水不多,不是水平总管内充满水后进入到支管2中的。

V2与工艺气在线分析仪分别位于支管1和支管2上,由于支管2顶部去事故火炬的氮气处于流动状态(流量在1900m³/h左右),氮气水平总管内的氮气在2管道内压力降较大,低压氮气膨胀吸热引起氮气温度降低,导致过饱和的氮气凝结出冷凝水,顺着管壁流下来,积聚在各楼层公用工程站低点导淋处;此外,氮气流速大也会夹带一些小液滴,小液滴也会顺着管壁流下积聚在每个低点导淋处。

打开US1,发现US1处管道已经堵塞,没有氮气、冷凝水排出,采用0.7MPa蒸汽给US1加热12h,也没有水和氮气排出。分析认为,这主要是由于US1位于支管2的*低点,因长期未使用,有大量管道锈渣积累,堵塞了US1处的氮气管道,使得X4处成为支管2的相对低点,水越积越多,*终经X4进入到工艺气在线分析仪中。

在支管4的各楼层公用工程站低压氮气管线低点导淋处未排出水,只有氮气,这主要是因为在支管4内的低压氮气没有流动,无压力降,氮气露点没有升高,没有形成过饱和氮气,故没有凝结水产生。

3、处理措施

3.1切断进入氮气管网的水源

技改后低压氮气管网流程如图1(含虚线部分)所示。X5阀被关闭,其阀后法兰被断开,彻底切断进入氮气管网的水源;X7阀后加盲板,以防止X7阀长期使用后密封性能降低而出现内漏,并通过增大氮气的排放量来降低氮气管网内的含水量(2016年1月31日在X4阀后检测氮气露点为-17.9℃,表明低压氮气中水含量降低,情况有所好转)。此外,更换阀门X6、XV1,维修磁翻板液位计LG1,并加强液位计的检查维护。以上措施彻底消除了氮气管网进水的隐患。

3.2水平总管加导淋阀

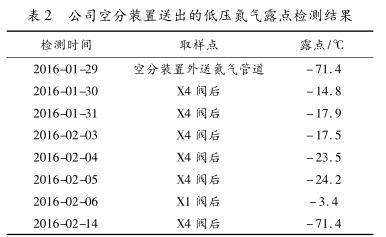

由表2可以看出,2016年2月3日时X4阀后检测氮气露点为-17.5℃,表明水平总管内还存在水,通过加大氮气排放量对氮气管网进行干燥,效果较明显,但需要较长时间,于是采取在水平总管两端分别增加导淋阀X1、X2的措施(见图1中虚线所示部分)增大氮气流动区域,以缩短干燥时间。打开X1、X2后排出约6m³的水,排完后X1、X2阀处均出现结冰堵塞现象,导致X1、X2阀处无氮气排出,表明氮气水平总管内可能已经有冰存在。采用0.7MPa蒸汽对X1、X2阀进行加热除冰,X1、X2阀得以疏通。

2016年2月4日和2月5日在X4阀后检测氮气露点,分别为-23.5℃和-24.2℃,表明氮气含水量有所降低,但与合格氮气的露点相差还是较大,当X4阀处排出的氮气温度、压力与空分装置外送氮气温度、压力较接近时,其露点会较接近。

2016年2月6日在X1阀后检测氮气的露点为-3.4℃,水含量较X4阀后高,这可能是由于X1阀处氮气排放量较小,管内冰的升华量与氮气的含水量达到平衡,而支管2的氮气排放量较大,故含水量降低。这表明,需要长时间保持低压氮气管网较大的氮气排放量,才能将氮气干燥至合格(露点降至-71.4℃)。

2016年2月14日在X4阀处检测氮气的露点为-71.4℃,与空分装置外送氮气的露点一样,表明低压氮气管网中的水已经完全排出。

3.3更改工艺气在线分析仪用氮气管线

将工艺气在线分析仪用氮气由原从X4阀后引出改为从X3阀后引出(见图1中虚线所示部分),同时在X3阀后进工艺气在线分析仪前的低点增加导淋,便于吹扫排气或排水,从而彻底消除因X4阀位于低点易积水、引起工艺气在线分析仪故障的隐患。

4、结论

(1) 通过对低压氮气管网的分析、排查得知,V2出水阀门(X6、XV1)内漏导致V2满液后水经X5阀进入了低压氮气水平总管,使氮气露点升高。

(2) 支管2中维持事故火炬压力的氮气流量大,压力降较大,低压氮气膨胀吸热引起其温度降低,从而使过饱和氮气凝结出冷凝水,大量积聚的水进入到工艺气在线分析仪后使其发生了故障。(3) 通过采取切断水源、增大氮气排放量、水平总管上增加排放导淋等措施,使进水氮气管网的干燥时间得到缩短,氮气露点从*高-3.4℃降至-71.4℃的合格值。

(4) 对工艺气在线分析仪用氮气管线进行了改造,其进水风险大大降低。

(5) V2上没有远传液位计的设计缺陷导致V2液位不能实时监控,存在较大的安全隐患。

|

|