服务热线:15195518515

服务热线:15195518515在线客服:1464856260

传真号码:0517-86801009

邮箱号码:1464856260@qq.com

网 址:http://www.fzyanlove.com

地 址:江苏省金湖县理士大道61号

探讨蓄水池液位计如何对汽轮机蒸汽管道积水进行自动检测与控制

【摘 要】本文通过对汽轮机运行中蒸汽管道积水的各类自动检测方法的可靠性、经济性、实用性等方面进行探讨和比较,总结出较为可行的实施方法和控制策略,适用于大部分热电厂汽轮机组的运行情况。

1 汽轮机进水的危害性

众所周知, 国内外的热电领域曾发生过多起汽轮机进水及进冷蒸汽造成机组大规模故障的严重事故。 汽轮机组启动、停运,跳闸,负荷变更时,蒸汽可能会因大幅度降温造成部分蒸汽凝结成水, 可能会顺着蒸汽流动的方向窜进入汽轮机汽缸内,造成以下严重损害:部件局部永久变形;叶片在 水的冲击下很容易损伤和开裂; 转子和静止套件之间容易产生动静摩擦、碰撞;更严重的是,可能会产生*大的热应力,造成大轴弯曲、接合面变形等。 因此,如何对管道积水进行可靠的自动检测并及时疏水, 是涉及到汽轮机组是否能安全稳定运行的重要因素。

2 蒸汽管道积水的原因

锅炉运行时,当燃烧负荷出现大幅度变化,汽包达到满水位状态,主蒸汽温度无法稳定控制,此时主蒸汽管道内容易产生积水, 同时还可能伴随着冷蒸汽, 容易随着管道进入主汽门;锅炉蒸发量浮动太大,造成蒸汽成分不均匀,也可能造成主蒸汽管道积水现象;另外,汽轮机若处在滑停过程中,保持汽压不变,降低汽温,容易使蒸汽在低温下达到饱和状态,在管道中形成积水,积水过多可能会窜入汽轮机。

抽汽式的汽轮机组运行中, 有可能会因各种控制问题或故障等原因,出现除氧器、高/低温加热器满水等情况,都有可能使相应抽汽管道产生积水,直接威胁到汽轮机的安全运行。汽轮机本体汽封及本体疏水系统,在机组刚开始启动时,可能会因为汽封供汽管道预热不够产生积水。 甚至除氧器故障或漏水的情况下,也可能从汽阀杆漏气接口倒灌至汽轮机,造成汽轮机进水。

3 蒸汽管道积水的自动检测与控制

3.1 各类自动检测方法的比较

3.1.1 上下管壁温差法

在蒸汽管道上设置表面热电阻/偶,测量其上下壁的温度(T1、T2), 当产生积水时, 上下管壁会有一定温度差异 (T1-T2),结合主蒸汽温度、压力等其他参数的实时情况,以此来作为判断条件启动疏水阀。 此方法也被很多热电厂家大量采用。

(1)测点位置的选择:通常情况下,主蒸汽管道的测点设置在电动主蒸汽闸阀前管段及主汽门前管段上; 而抽汽管道上通常设置在抽汽逆止阀后的直管段位置。

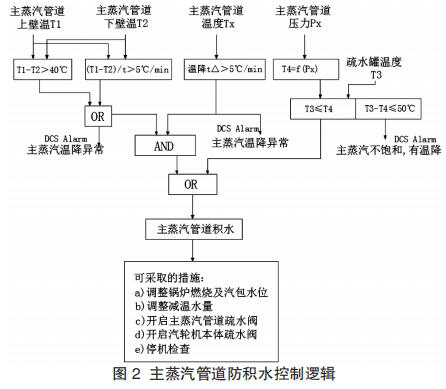

(2)积水判断:过热蒸汽温度大幅度下降,造成低温饱和,在管道下方产生少量积水,下方管壁由于受到积水的影响,温度相比上方管壁要略低一些。 根据经验蒸汽管道上下壁温差(T1-T2)大于 40℃,或者温差的变化趋势大于 5℃/min 时,可以初步判断蒸汽管道可能带有积水,DCS 系统可以 根据此参数作为条件之一参与联锁判断,开启相应的疏水阀。

蒸汽管道上下壁温积水判断方法虽然较为方便, 简单易实现,但其缺点也较为明显:由于通常蒸汽管壁较厚,测温元件对其管内积水的判断较为迟缓。 产生积水时,其上下壁温差值跟很多工艺参数有关,如管径、积水厚度、蒸汽的各种参数等,还需机组人员掌握一定的实际运行经验。

3.1.2 疏水罐水位测量法

在蒸汽管道的低处及主蒸汽电动阀前后、主汽门前、抽汽逆止阀前等位置设置管道疏水点,根据国内外的经验,多数采用 疏 水 罐(一 般 约 为 DN150 口 径)的 形 式,下方再接疏水管(约为 DN50),疏水管上设置可联动控制的疏水阀。 对疏水罐进行水位测量,可以判断所在蒸汽管道是否有积水。 根据目前常用的测量手段,可以用电接点水位计、差压液位计、浮球液位开关等测量仪表来实现。 由于蓄水池液位计尺寸较大,对空间要求较高,在此不做考虑。

(1)开关量水位测量法 1(采用电接点水位计):此方法主要利用水与蒸汽的导电特性存在明显差异,来实现水位的测量,当罐内产生积水时,浸入水中的电*(*先是下端 H) 所在的仪表设备回路里对地的电阻表现为高阻状态,此时可以进行系统报警,当水位达到上端 HH 电*时,联锁疏水阀进行疏水。

采用电接点水位计的缺点主要是电*在高温高压环境下易损坏造成密封性问题, 接线较复杂, 对周围空间的要求较高,不易于安装,同时价格较为昂贵。

(2)开关量水位测量法 2(采用浮球水位开关):这是国内外大型机组常用的测量方法。 浮球液位开关测量原理为:若疏水罐中有积水时,通过开关的浮球随水位变化而浮动,触发磁性开关输出水位高 H、超高 HH 信号,打开疏水阀疏水并报警。 可以设置 2 个浮球液位开关,来分别实现高H、超高 HH 水位的接点信号要求。

采用浮球开关测量疏水罐水位,缺点主要是空间问题,对安装的要求较高,要保证垂直安装,水位的设定较复杂需要根据实际情况调试。

(3)模拟量水位测量法(采用磁性浮子液位计):在水位的模拟量测量中,常见的有磁性浮子液位计、超声波液位计等,考虑到经济性及安装空间的要求,磁性浮子液位计的优点较为明显,以下仅对此法进行探讨。

采用磁性浮子液位计,机组人员可以从 DCS 上采集的数据观察到罐中水位的变化趋势,同时取压较为方便。 但疏水罐的体积有限,在有限的空间下,罐中积水的正常情况下的水位对应的压力差都较小, 精度和可靠性较高的变送器品*也不一定能保证实际使用的效果。 同时,罐内积水的密度和温度**可能变化,一定程度上也影响了水位的测量精度。

3.1.3 疏水罐测温法

在疏水罐上预留温度测点接口,采用插入式热电阻/偶对罐内的介质进行测量。 根据热力基本理论可知,水/蒸汽在不同压力环境下,对应不同的水/蒸汽饱和温度,实际测量出的罐内介质温度(T3),可以与当前蒸汽压力下的饱和温度理论值(T4)相比较,从而判断出当前介质处于过冷、饱和或过热状态。

(1)采用热电厂专用的热套式热电阻/偶,选配与罐体相同材质的焊接套管,套管用焊接的方式安装在罐体上,可以很好地满足高温高压的工作环境要求,更换时直接将旧热电阻/偶旋出,新的重新插入套管扭紧即可,非常方便维护检修;机组人员监控介质温度的变化, 有较好的操作准备环境和报警心理前置环境。

(2)若当前介质处于过冷或饱和状态,可以启动疏水阀进行疏水。

(3)大致来看,国内的汽轮机正常运行下需求主蒸汽温度的过热度不小于 50℃。 于是汽轮机主蒸汽管道防进水的联锁保护设定值可以为 T4+50℃。

疏水罐测温法优点很明显, 在积水产生初期就可以及时预知, 无需像其他测量方式那样等积水达到一定程度才有效果,但对 DCS 组态整定的要求较高,需将水/蒸汽对应压力下的饱和温度曲线运用到策略组态当中。 随着技术的进步,以目前工业自控系统的发展水平,已较容易实现。

3.1.4 推荐采用的测量与控制方式

综合以上各种蒸汽管道积水测量方法的实际操作性、便捷性、经济性来看,有以下方法及建议:

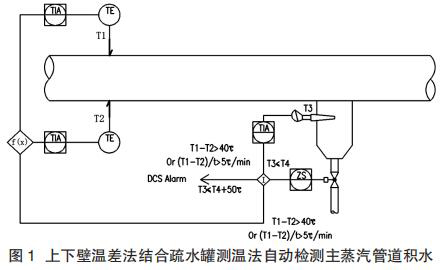

(1)主蒸汽管道积水的自动检测与控制。推荐采用上下壁温差法与疏水罐测温法结合的形式,自动检测主蒸汽管道的积水情况,不仅造价较低,还比单独某种测量方法的可靠性要高很多,如图 1 所示。

结合主蒸汽管道积水的上下壁温差法与疏水罐测温法结合自动检测方法, 主蒸汽管道防积水可以采用如图 2 所示中的控制逻辑与策略。

(2)抽汽管道积水的自动检测与控制。

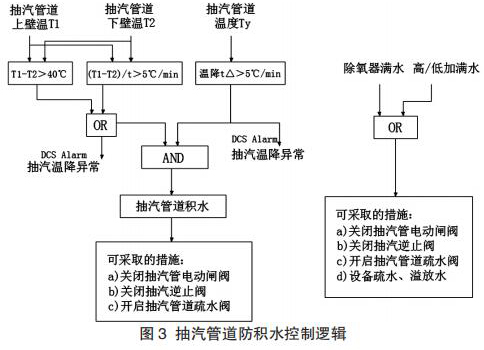

对于抽气管道的积水情况, 仍采用上下壁温差法自动检测,控制逻辑与策略如图 3 所示。

3.2 疏水阀类型的选择

可选用于蒸汽管道疏水阀的类型通常有电磁阀、电动阀、及气动阀。

(1)电磁阀适用于小口径管道,开关速度很快,但不耐电压冲击,频繁动作易损坏失效;

(2)电动阀通常用于大管道,一般均可适应高温高压环境,除了全开、全关,还可以实现中停,缺点是开关速度慢执行机构长时间会出现卡齿现象,不耐潮湿环境;

(3)气动阀对大多数气体介质和小管径流体使用效果较好,成本低,维护方便。 响应速度相比电动阀要来得快、精度更高。 缺点是易受空压气压力波动的影响,需要稳定的气源。综上所述,汽轮机蒸汽管道疏水阀建议选用气动阀,结合疏水的使用要求,采用常闭式,得气开启的阀门类型。

4 结束语

本文通过对汽轮机运行中蒸汽管道积水的各类自动检测方法的可靠性、经济性、实用性等方面进行探讨和比较,同时结合汽轮机系统的运行特点, 总结出较为可行的实施方法和控制策略,适用于大部分热电厂汽轮机组的运行情况,为行业内提供一些参考。

|

|