服务热线:15195518515

服务热线:15195518515在线客服:1464856260

传真号码:0517-86801009

邮箱号码:1464856260@qq.com

网 址:http://www.fzyanlove.com

地 址:江苏省金湖县理士大道61号

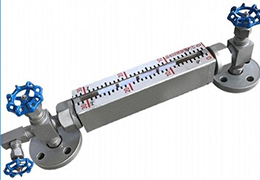

玻璃管液位计在制冷机组制冷中的应用及工作流程

摘要:介绍了国产玻璃管液位计的制冷原理及工作流程,分析了国产玻璃管液位计运行中出现的奔油现象的原因,提出了相应的解决对策。结果表明:国产玻璃管液位计奔油的原因主要是制冷机组存在设计不足及工艺参数控制不当而引起的;在设计玻璃管液位计时,可采用离心式和二级阻挡相结合的油分离器,当制冷能力有富余时,尽量采用干式蒸发器的玻璃管液位计,蒸发器可采用引射回油装置;在操作时要求操作人员必须精心操作,严格按照工艺指标进行调节,这样可以避免玻璃管液位计出现奔油导致生产不稳定,螺杆机组运行寿命减短的情况发生。

螺杆式制冷机组是以螺杆压缩机为主机的制冷机组,其单机制冷量大,制冷效率高,结构紧凑,运转平稳,冷量能无级调节,节能性好,易损件少,广泛用于国民经济各部门中需要实现人工制冷的场合,如石油、化工、轻工、医药等工业产品的生产,及公共场所等大型建筑的空气调节等。从1976 年我国*一台螺杆式制冷压缩机试制成功以来,经过二十多年的技术改造,有了较大改进,但与国外先进的螺杆式制冷压缩机相比,还有较大差距。如某石化 20 kt /a 尼龙 6 聚合装置、13kt /a 尼龙 6 纺丝装置配备了 2 台国产 II 系列玻璃管液位计作为生产装置提供冷媒的大型机械设备,玻璃管液位计时常发生奔油故障。

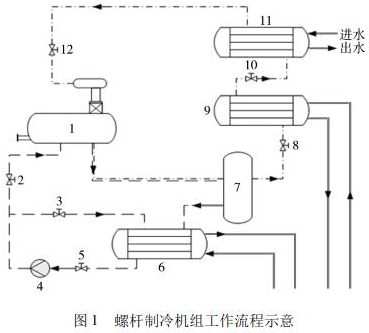

1 螺杆式制冷机组制冷原理及工作流程

国产 II 系列螺杆式制冷压缩机是一种开启式双螺杆压缩机,属于容积式制冷压缩机,它利用一对相互啮合的阴阳转子在机体内作回转运动,周期性的改变转子每对齿槽间的容积来完成吸气、压缩、排气过程。其制冷原理为:制冷机组由蒸发器出来的状态为气体的冷媒,经压缩机绝热压缩以后,变成高温高压状态。被压缩后的气体冷媒在冷凝器中,等压冷却冷凝,经冷凝后变化成液态冷媒,再经节流阀膨胀到低压,变成气液混合物。其中低温低压下的液态冷媒,在蒸发器中吸收被冷物质的热量,重新变成气态冷媒,同时被冷物质的温度降低。气态冷媒经管道重新进入压缩机,开始新的循环。国产玻璃管液位计工作流程如图 1 所示,在玻璃管液位计里,由于螺杆式制冷压缩机工作时喷入大量的润滑油与制冷剂蒸气一起排出,所以在压缩机与冷凝器之间设置了油分离器,在分离器里对冷冻机油和制冷剂进行分离,气相制冷剂通过冷凝后经节流阀组到蒸发器里蒸发,和热媒( 水) 进行间壁式热交换,zui后又回到压缩机头内;而冷冻机油的绝大部分经冷却器冷却后由泵直接送到机头内的各润滑点。

2 奔油

奔油是指冷冻机油和制冷剂在油分离器里不能完全分离,冷冻机油随制冷剂进入系统的一种故障,此故障不但使制冷效果降低,严重时还将造成机组不能运行。

3 奔油的原因分析及对策

3. 1 设备的设计有待改进

国产玻璃管液位计存在设计不足的问题,如润滑油和制冷剂的分离效果不如国外的理想,因润滑油和制冷剂不能绝对分离,*少量的冷冻机油则进入冷凝器和蒸发器,从而进入制冷剂系统,影响了制冷效果,也影响了机组的良性运行。

3. 1. 1 润滑油和制冷剂的分离效果不理想

油分离器的作用是分离压缩机排气中携带的润滑油,使进入冷凝器的制冷剂纯净,避免润滑油进入冷凝器而降低冷凝器的效率。国产油分离器的结构形式一般是过滤式,从压缩机排出的高压气体,通过排气管进入油分离器,降低流速,当气流速度小于平衡速度时,大量的润滑油因为惯性及重力的作用沉降,微粒会跌落下来,使油滴微粒从制冷剂气流中分离出来。过滤式油分离器的基本工作原理主要就是利用润滑油和制冷剂蒸气的密度不同,以及通道截面突然扩大,设置过滤网层,气流速度骤降(为保障分离效果,必须使进入油分离器后蒸气的流速下降至 0. 8 ~ 1 . 0 m /s);同时改变流向,使密度较大的润滑油分离出来沉积在油分离器的底部。

由此可见,这种分离器内部结构较为简单,外部庞大,对运行参数要求较高,操作弹性小,不易控制。

可以采用离心式和二级阻挡相结合的油分离器,离心式的油分离器在高负荷下的效率更高,二级阻挡指通过滤网或滤筒等过滤设备,进行油气分离,而在排气流速较低时,其分离效果会更好,二者结合使用可满足机组负荷变化的需要。

3. 1. 2 蒸发器的选型及配置

根据蒸发器介质种类的不同,可分为满液式和干式蒸发器螺杆制冷机两类,而前者比后者更容易发生奔油,但制冷效果前者比后者更好。当进入满液式蒸发器内,载冷剂以 1 ~ 2 m /s的速度在管内流动,液体制冷剂经膨胀阀降压以后,从筒体的下半部进入,充满管壳空间,受热后形成的气泡不断上升至液面,管束间大部分充满制冷剂,二者通过管壁进行充分的热交换。吸热蒸发的制冷剂蒸气,经蒸发器上部的液体分离器,被吸进入压缩机。为了保证制冷系统正常运行,这种蒸发器中制冷剂的充满高度应适中。液面过高可能使回气中夹带液体而造成压缩机发生液击;反之,液面过低会使得部分蒸发管露出液面而不起换热作用,从而降低蒸发器的传热能力。因此,对于制冷剂氟利昂蒸发器充满高度一般为筒体直径的 55% ~ 65% 。因此制冷剂氟利昂以很低的速度进入压缩机头内。

而在干式蒸发器里,节流后的制冷剂液体从一侧端盖的下部进入干式蒸发器内,制冷剂走管内流动,而载冷剂走管壳流动,经过几个流程后从端盖的上部引出,制冷剂在管内随着流动而不断蒸发,所以壁面有一部分为蒸气所占有,因此,它的传热效果没有满液式蒸发器的传热效果好。但是它没有液柱对蒸发温度的影响,且由于制冷剂流速较高(大于等于 4 m /s),因此回油较好。此外,由于管壳充入的是大量载冷剂,从而减缓了冻结的危险。

满液式蒸发器通过自吸完成回油,而干式蒸发器则通过压差完成回油。所以当制冷能力有富余时,尽量采用干式蒸发器的玻璃管液位计,但实际如何选择则需综合考虑。

3. 1. 3 回油装置

国产玻璃管液位计并无专业的回油装置,大部分冷冻油靠制冷剂在制冷系统管路内高速流动循环带回螺杆压缩机内部。

有些比较大型的螺杆制冷系统会设置有专门的油分离器,在油分离器内冷冻油和冷媒一定程度上分离之后,靠制冷系统高低压系统管路上的冷媒压力差把冷冻油直接压回到螺杆压缩机的低压侧去,这就是强制回油设计。而约克螺杆机则采用了引射回油装置,效果很好。所谓引射回油就是利用压缩机头喷射出的蒸气通过喷嘴将蒸发器里的润滑油和制冷剂蒸气抽入机头内。约克机的引射回油有两个取油点,分布在蒸发器的中下部,并不是在底部,经验显示这里取油比在底部更有利。为此可以借鉴之,对国产满液式蒸发器也可采用引射回油装置。

3. 2 工艺参数控制

设备安装投入运行后,上述状况很难改变,只有通过精心、科学操作,zui大可能地降低奔油发生的频率,但实际生产过程中因为操作人员不正确、不精细操作,所以*易造成奔油的发生。

3. 2. 1 机组运行过程中的供液量过大

机组运行时,如供液阀开度过大,或系统热负荷减少,则会造成奔油。因为在蒸发器里,液相制冷剂得不到充足的热负荷来气化,而打破了气化和冷凝的平衡,随着机组持续运行,致使冷凝器和蒸发器里积存的液相制冷剂越来越多。如此也会造成压缩机的液击、结霜和奔油。所以必须通过监测吸气压力、油温、排气压力、蒸发压力、电机电流等指标,严格执行工艺控制指标,当吸气压力、排气压力、油温和蒸发压力降低,电机电流升高时,可通过及时调节供液阀的开度来避免上述情况恶化成奔油。

3. 2. 2 润滑油温度控制不当

油泵启动后,因为生产需要,需立即启动主机,而此时的油温并没有升起来,油的黏度比较大,且也是溶解于制冷剂浓度zui大的时候,这样不能充分保证油的流动性和循环量,而且通过系统的循环运行,这种现象将进一步恶化,即油温更低且油溶解于制冷剂的浓度更大,严重时则会发生奔油。

同样在机组运行过程中,系统热负荷降低时未及时调节油温,则也会发生上述情况。所以油温必须控制在 35 ~ 70 ℃ 。

3. 2. 3 制冷制充装过量

系统内充装过量的制冷剂,相应得不到足够的热负荷,过量的制冷剂则在系统里循环,可造成压缩机的液击和增加压缩机的负荷,还可造成更多的润滑油溶解,增加油和制冷剂的分离难度。此时吸气压力降低,机头结霜,则会发生奔油。规定制冷剂充装时,必须保证吸气压力 0. 2MPa 以上,且运行时的吸气压力在 0. 15 MPa 以上,保证充装量不能过少,也不能过量。

3. 2. 4 机组调节未跟上整个系统热负荷的变化

如上所述,热负荷的降低会造成机组奔油的发生。玻璃管液位计并入了热负荷复杂且时有波动的系统内,它的操作必须要随整个系统而动,应随着系统热负荷的升、降而增、减载,并不是单独地调节某台机组,因为系统管道长且管网复杂,只凭冷冻水温度调节,会造成调节滞后,增加调节难度,不能达到送水温度要求,或者造成机组奔油的发生。因此用冷装置的开、停车和负荷的变化必须及时反馈给供冷装置,根据热负荷的变化,及时对机组增、减载,通过冷冻水温度的变化来指导调节量。通过预见性的调节可规避滞后影响,从而保证机组运行的良性循环。

3. 3 日常操作中奔油的原因分析及对策

(1)供液量过大、热负荷减少等原因引起压缩机回液,制冷剂液体进入压缩机,由于液体的蒸发带走大量润滑油。可根据实际情况调整供液量,加大热负荷或减小冷量控制好螺杆机的负荷,保证运行的平稳。

(2)压缩机启动过程中增载过快,在油温低、油分离效果较差的状态下压缩机很快达到满载状态。应控制好油温,运行前要对油进行预热,当油温达到 30 ℃ 左右再启动压缩机并且缓慢增载,严格控制好压缩机的吸气压力,油压,排气压力等参数。

(3)加油过多,使油面没过挡板进入高效分离区。应该加油至油分离器中的油面到达上视液镜中心处时,停止加油。

(4)油分离器二次回油效果差,油分离器的 2个回油管同时打开,回油滤网堵塞,回油节流阀未开,油管路堵塞等。应正确调整阀门状态,油分离器的 2 个回油阀其中的一个阀门常开,另一个阀门常关(定期开);注意清洗回油滤网;正确调整回油节流阀,有油时开大,无油时开小。

(5)排气温度过高,部分润滑油气化随排气带走。主要是油温过高,可检查冷却水是否开到位,水压是否正常。

(6)制冷剂过多也是引起奔油的原因之一。制冷剂的添加也不是越多越好,要根据储液器的大小以及制冷量来添加。

4 结论

国产玻璃管液位计奔油的原因主要是制冷机组存在设计不足及工艺参数控制不当而引起的。因此,在设计玻璃管液位计时可参考国外先进的同类产品,在操作时要求操作人员必须精心操作,严格按照工艺指标进行调节,避免出现因大幅度调节机组运行或平时调整不及时机组出现奔油而导致生产不稳定,螺杆机组运行寿命减短的情况发生。

|

|